咦?不是說好要講德國漢諾威產線,怎麼跟舞指精靈扯上邊?

沒錯,講到汽車生產線,無數的工業術語與管理數字,難免給人冰冷,無法親近的距離。

但對於產線論述,仍不免得提到數據。不過,除此之外,對於生產德國福斯商旅 Volkswagen Commercial Vehicles (德語 Volkswagen Nutzfahrzeuge,簡稱 VWCV) 經典 T 系列達一甲子的漢諾威 Hannover-Stöcken 產線,這次,我想穿插不同的視角與聯想來看。

為什麼要把產線跟舞指精靈兜在一塊,抱歉,先賣個關子。

不過,先小小提示一下。

《精靈的手指舞》是我收藏的一片 CD,是由已故音樂家史擷詠製作,台灣木笛演奏家郭星妤首張燒錄的作品。節錄一下 CD 封底的介紹,「甜美的笑容、一雙慧頡的大眼睛,但真正令人難忘的,是她魔法般飛快的手指演奏技巧與對音樂的深邃詮釋……」。建議有興趣的讀者,可以先網路搜尋風潮音樂官網,邊試聽,邊繼續看下去。

VWCV 2 年內完成品牌全車系改款,生產線大舉革新與增產

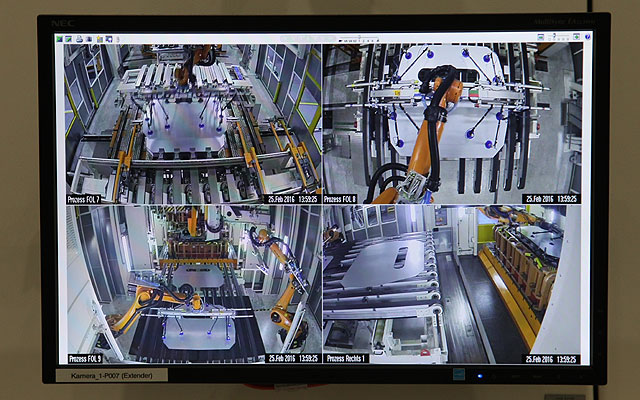

當天,依照原廠的行程安排。是先做產線簡報,接著先參觀 T6 全新組裝動線與最後一站的下線檢驗,最後,再去看新落成的全新沖壓產線。

就生產線順序來看,應該對調,負責生產鈑件的全新沖壓產線,算是生產線的最源頭,接著才到車體組裝、塗裝、傳動系統、主要零組件組裝,最後才到內裝、座椅、細部零件與車門最終組裝等,然後才到整車檢查與下線。

真要完整看完 T6 全程產線,我看絕對不是一天能搞定。所以,原廠等於在產線的源頭與最後階段,邀請媒體做「有始有終」的精簡參觀。

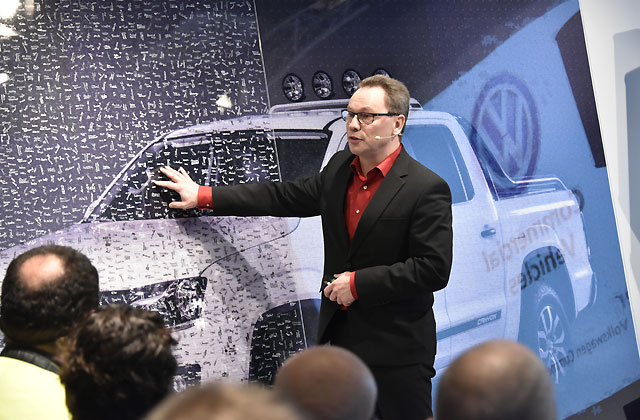

由 VWCV 漢諾威生產線主管群所舉行的簡報,可以歸納幾個重點。

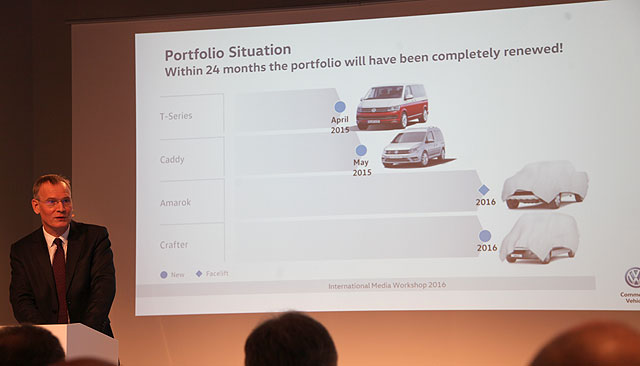

首先,是 VWCV 生產線與產品的佈局,包括現有漢諾威產線 (生產 T 系列與 Amarok 車系) 與波蘭 Poznan 產線 (生產 T 系列與 Caddy 車系) ,以及興建中並預計生產下一代 Carfter 的波蘭 Wrzesnia 產線,而就產品線布局來看,VWCV 已陸續於 2015 年推出 T6 與 Caddy 大改款,2016 年將再推出 Amarok 與 Crafter 改款,讓品牌產品線持續更新換血。

接著,由漢諾威廠長 Joachim Butzlaff 來親身介紹,當天參訪的兩項全新投資的重點設備,New Sustainable Assembly Line (NZM) 全新組裝動線與 New PXL Press Line 全新沖壓產線。上述的這兩項設備,稍後,我們也將親身參觀。

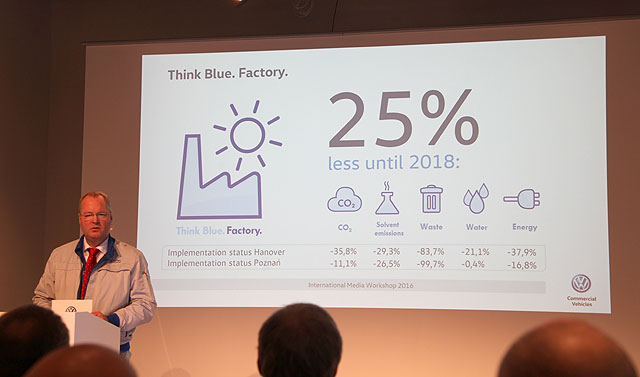

另外,重視環境保護的 VWCV,也介紹漢諾威產線在集團朝向 Think Blue.Factory 低耗能環保工廠的目標下,也致力於產線耗能的改善,包括在 2018 年達到總體耗能與排放,較現今降低 25%的目標,大家或許這數據或許沒甚麼感覺,但看了簡報的圖片,包括二氧化碳(-35.8%)、溶劑汙染 (-29.3%)、廢棄物 (-83.7%)、工業用水 (-21.1%) 與工業用電量 (-37.9%) 的降幅,以漢諾威如此規模的工廠,總體減排降低耗能的效益驚人。

歐洲最大全新沖壓產線,如精靈舞指般的工藝創作

甫於 2015 年全新完工的沖壓機,更是漢諾威產線耗資巨大的投資,不僅是 VWCV 品牌車系鈑件的生產基地,包括全新改款的 T6 車系,更協助 Volkswagen 品牌如 MQB 模組平台的鈑件生產,在集團內肩負生產重任。

漢諾威這座全新沖壓產線,是由隸屬於奧地利 Andritz Group 集團旗下的 Schuler 所建造。

Schuler 是專精自動化生產線以及專業沖壓機規劃的大廠,所設計規劃的沖壓產線,除廣泛支援全球汽車產業以外,也包括航空產業業、鑄幣與飲料罐等,當然,身為全球汽車大廠的 Volkswagen 集團,也是 Schuler 沖壓機具事業的主要服務對象。

這座當前歐洲汽車業,最大、最新且最環保的沖壓產線,就相關數字來看,都是相當驚人。就現場詢問 VWCV 廠方人員表示,目前集團內除漢諾威這座之外,Volkswagen 也在中國寧波投資相同的沖壓產線,至於歐洲車壇,目前也僅有少數豪華車廠投資同一組沖壓產線。

- VWCV 漢諾威 PXL 沖壓產線規格數據

- 生產廠:Schuler (隸屬於奧地利 Andritz Group 集團)

- 啟用日期:2015 年 10 月 9 日

- 設置點:漢諾威廠區編號第 58 產線

- 機組長度:94 公尺

- 機組寬度:22 公尺

- 總重:3,300 公噸

- 總沖壓噸數:9,100 公噸

- 機組馬達總數:15 具

- 馬達總輸出扭力:60 萬牛頓米

- 最快沖壓速度:每分鐘 17 次

- 最大生產量:每分鐘 68 塊鈑件

- 作業員工數:約 100 人

相當有趣地,正當我以為如此龐大的沖壓機組,加上總沖壓噸數竟達到驚人的 9,100 噸,應該是訴求沖壓速度更快產能更快,但是原廠人員的回應出乎意料,這套新的沖壓產線反而不只是訴求快速,而是著重整套機組運作擁有更高的效率,尤其是更為節能、精確與易於操控。

原廠人員現場在桌上以雙手做示範,舉了一個模擬沖壓產線的生動例子,這組沖壓機產線上,總共多達 6 組沖壓機組依序進行沖壓動作,就猶如一名演奏家,靈巧地依序運指彈奏,利用六道沖壓製程,先負責鈑件大部位的沖切加工與成形加工,再逐步到更小部位的細緻沖切與成形,最後,再到更細部位的成形,而不是一兩次的沖切與成形加工,就完成鈑件的沖壓製作。

由數據來看,這套機組每分鐘的沖壓次數,最高可達到 17 次,而每組沖壓台可容納最多四個模具,換算也就是說,每分鐘最高的產能為 68 塊鈑件,沖壓產線會視鈑件模具大小進行產能的調節。

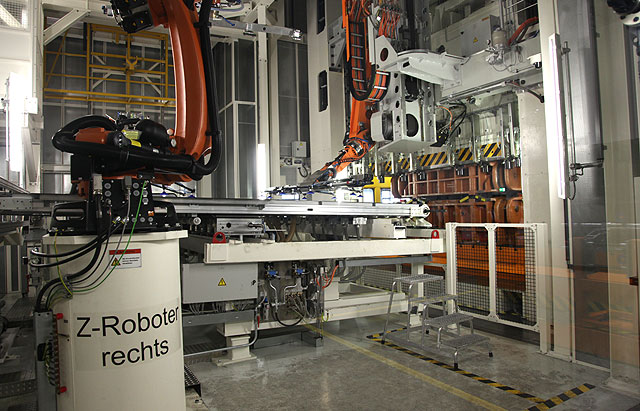

當然,以 VWCV 較大的車體鈑件,這組目前在 Schuler 沖壓機產品,被定位為最高階的 PXL 超大型沖壓產線,剛好能對應大小車不同尺寸的鈑件沖壓需求。而全套 6 個沖壓台模具的更換,也是完全自動化,換模具時就由沖壓台下方的軌道退出模具,然後產線人員操作沖壓產線上方的吊架機做更換。

最後,由 Schuler 全自動化沖壓產線所生產出的所有鈑件,在沖壓機末端有一組人員專責做產品控管,仔細檢驗剛完成沖壓的鈑件有無任何瑕疵,以確保產品的品質與一致性。

自動化升降台組裝動線,T6 彷彿高低起伏跳舞

一如在上一篇所介紹的,漢諾威產線是歷史悠久的生產線,要在原有傳統建築體下,進行現代化產線的革新,當然跟全新建造的生產線,狀況是截然不同。全新組裝產線是漢諾威產線正在持續進行的工程,部分產線也已完成更新與提高自動化,就進度來看,新組裝線的革新已在 2013 年著手,現階段在 2016 年預計完成 3 萬平方公尺面積的產線設備更新,最終在 2018 年完成全部廠區產線的設備更新。

屆時,不僅產線自動化的程度提高,一如最先進的汽車生產線,在建築體立體空間的運用與產線零組件的自動供應動線,也會達到更高的效率。

原廠開放媒體參觀的產線,是屬於 T6 組裝產線的後端,緊鄰的兩條產線依據不同車型做劃分,偏商用的 Kombi 車型與其餘客製化商用車同一條組裝線,至於較為商務運輸設定的 Caravelle 與 Multivan 則為同一條組裝線,此時利用產線自動化運輸系統送來的 T6,整車已經其實完成大部分的組裝,包括最重要的傳動系統與駕駛中控台模組等,在此是最後加裝較大部件的座椅配備,以及車門防水膠條、引擎室隔音條、雨刷與車身飾條等細部組件。

在這邊,能清楚看到先前簡報所提,New Sustainable Assembly Line (NZM) 全新組裝動線生產線的革新,尤其是藉由可自動調整車輛底盤高度的產線平台,尺碼長度也完全是對應 T6 底盤規格所開發,讓每輛 T6 再持續前進的產線上,可自動感測所在組裝線所需調整的高度。

遠遠地看,不免讓人聯想到遊樂園的旋轉木馬,每輛生產線上的 T6,彷彿在旋轉台上,高高低低地翩翩起舞般,相當有趣。

當然,產線車輛高度可調的設計,最大的好處,能讓組裝員豪不費力地,以最合適的工作高度 (甚至坐在椅子上就好) 進行組裝,這對於工作疲勞感與體力負荷的降低相當顯著。 另外,對於體力負荷較大的組件,例如座椅等,也有產線專屬對應的輔助載具或夾具可用,讓組裝的流程更為順暢與不費力。這些,都是產線革新的具體成果。

就產線的革新演進來看,在超過百年歷史的汽車工業發展史,汽車生產線仍處於持續演進的過程,當然,包括 Ford T 系列開創的流水式組裝產線,讓汽車工業實現大量生產與降低成本的境界,另外,近幾十年興盛的豐田生產系統,也以 Just in Time 即時管理系統與 Kanban 看板管理兩大系統,廣泛對全球汽車生產線管理造成影響,最近幾年,更由工業興盛的德國提出工業 4.0 觀點,借重大數據、雲端網路與資訊溝通等技術,讓產線自動化技術與應變能力更具靈活度。

這些,不僅代表著當代技術能量的突破,也象徵汽車工業的革新之路,永無止盡。至今已一甲子的漢諾威產線,也持續在這條路上邁進。

硬體之外的細節更值得一提

這次的漢諾威產線參訪,原廠邀請全球媒體,見證最先進的沖壓產線,以及自動化升降台的生產線,但是,我覺得,一條生產線的價值,其實遠不僅止於此。

因為,儘管在硬體至上的年代,人仍然扮演產線的核心價值,深根於漢諾威的 VWCV,不僅產線造就無數的就業機會與促進經濟,原廠人員也強調,當地更有不少家族,3 代都是 T 系列產線推手!

可以這樣說,硬體投資是基礎,但最珍貴的,無疑仍是生產線上,每雙充滿熱情的手。永遠有比漢諾威產線,幅員占地更廣、設備更新與產能更高的生產線,在全球各地不斷被創建,但是,我深信,仍沒有任何一座產線,有資格取代漢諾威與 VWCV T 系列的緊密連結。

硬體之外,能被觀察到的細節太多了。

全新產線,嶄新無汙是理所當然,但一座歷史長達 60 年的生產線,僅由古樸的建築透露歷史厚度,卻絲毫不見悠悠歲月,不免留下的老舊髒污,這就歸功於生產者的自律與堅持。

豪不誇張,連邀請媒體拍攝畫面之外的廁所,深具歷史且標誌西德製的馬桶與垃圾桶,仍維持到白淨無異味,以德文標誌的洗手乳,就有三種,因應不同髒汙的潔淨需求,典雅的紅瓦地板也是乾乾淨淨。這些雖是產線之外的日常細節,卻最能彰顯每位員工的自我要求。

我也觀察到,當漢諾威廠長 Joachim Butzlaff 表情嚴肅,用印象中,很德國的一絲不苟語調,一再叮嚀參訪媒體,千萬不要碰觸到生產線上的 T6,也不要跨越禁止參訪的區域,雖然,口頭是說確保媒體的安全,但很清楚地感覺,是完全不能接受,每一輛被產線員工所重視的 T6,在生產過程中,直到交付給全球每位車主前,有任何狀況的發生。我想,這也展現出漢諾威產線的核心精神。

最後,若要問,每位漢諾威產線的生產者,是用甚麼心態來生產 VWCV 的產品?

我想,答案清楚在數不清的員工身上,以歷經多代的「家族事業」,接力催生 T1 至 T6 不同世代 T 系列,甚至,漢諾威產線的員工停車場,滿滿的不同世代 T 系列,以及 VWCV 與 VW 品牌車款,就可以感受到,打造自己熱愛的車,更實際開自己生產的車,所代表的價值意涵,是遠遠超過任何虛華的言語。

說到這,接續這個話題,此次關於漢諾威的最後報導,我打算以在 T 系列滿街跑的城市,來感受經典並記錄漢諾威與 T 系列,同時,也參訪 VWCV T 系列老車維修中心,以整理照片圖集來呈現。