BMW i 品牌的正式推出,是 2013 年全球汽車市場的大事,其象徵談論多年的電動車科技,正式被傳統汽車產業認可,具有大量生產的價值。電力驅動系統、電池科技的成熟,自是其中的要項;但是全新的碳纖維量產科技,才是 BMW i 與現有電動車產品截然不同之處。

不同於現有的電動車產品均是在傳統金屬車體上加裝電力驅動系統的設計,BMW 不論是走超級跑車路線的 i8 或是鎖定 3 系列價格帶的 i3,均以純碳纖維材料打造車體,以兼具金屬車體強度、重量卻僅有 50%的先進材料,讓 i 產品在現有的電池技術之下,得以達到理想的行駛里程,讓其達到量產與市售的標準。為了實現量產電動車的理想,BMW 投入 6 億歐元,在德東的萊比錫建立了碳纖維車體生產線,打造出全世界首座大量生產的碳纖維工廠。

BMW 對碳纖維的製程,從原料開始。BMW 所投資的 SGL ACF 公司,在美國 Moses Lake 生產碳纖維材料。素材被氣化切割成直徑僅 0.0007 公分、只有頭髮 1/7 粗細、幾乎由純碳組成、具有穩定石墨結構的細小纖維,該公司再將 5 萬條纖維絞纏在一起,成為碳纖維絲。碳纖維絲運送至德國 Wackersdorf 工廠進行編織,最後送至 Landshut 及萊比錫的工廠,製成 i 系列產品所需要的碳纖維組件。

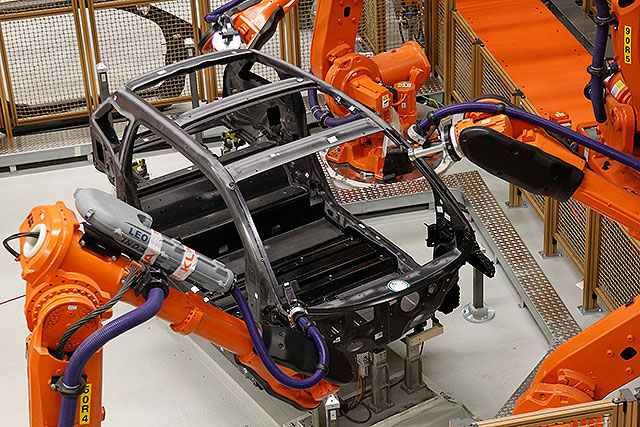

由於碳纖維組件生產方式與傳統金屬鈑件生產方式的差異,讓 BMW 得以生產體積及造型都超乎傳統金屬製造方式限制的元件。因此 BMW i3 的車體,僅需 150 個元件便可組成,較傳統鋼材打造的方式,減少 1/3。而由於碳纖維元件的組合,是以特殊樹脂膠合而成,不但沒有傳統鈑件組裝螺絲組裝的噪音,亦不會有點焊時四射的火花。全部的組件,都透過 BMW 獨家專利的全自動製程,以機械手臂精密地以 1.5 毫米間隙黏接的方式,無接觸地組合在一起,所有的模組之間保持完美的間距,讓所有碳纖維組件之間的力學結構,可以完美地組合在一起,每一輛 i3 上這些 2 公分寬的膠合區域,總長達到 160 公尺。

BMW 表示:i3 的單片車門,重量不到 8 公斤,較同尺寸鋁合金打造的車門減輕 30%重量,比起鋼板打造的車門更可減輕達 50%的重量;因此,BMW i3 的車體部份,總重量僅有 180 公斤,其中 12 公斤為黏著劑,而量產版本的 i3 總車重更僅有 1 噸,相較於用以做為測試平臺、以前代 1 系列 Coupe 雙門車型改造而成 ActiveE 的 1.7 噸車重,輕量化成效十分明顯。

達成輕量化的目標後,車體的安全性能自然也是現代汽車產品重要的一環。對於撞擊安全的部份,BMW 表示,在反覆測試中,i3 的車體結構強度是足以通過全球各種安全測試的標準,安全水準與品牌中堅 5-Series 相當,在前方每小時 64 公里碰撞、後方每小時 80 公里速度追撞試驗中,乘員與電池都受到良好的保護。而在每小時 32 公里的側面撞擊中,在蜂巢結構的吸收下,車體幾乎沒有任何的變形。

為確保用車人的安全,BMW 與 Munich 的消防救護單位合作,以現有標準的車禍救援配備,對一輛 i3 進行模擬重大撞擊之後的救援工作。救難人員使用原本的電鋸、油壓剪等標準救援工具,均能順利完成救援行動,援救時間及難易度,甚至易於一般金屬車體,讓乘員的安全,獲得了確認。

至於維修部份,BMW 表示,95%的車輛事故,均為時速 15 公里以下的撞擊,車體的損害主要在外圍的鈑件部份,並未傷及車體結構,僅需進行部分組件的更換即可回復原貌,而且在 BMW 專為 i3 所設計的維修流程之下,其施工的難度並不較傳統維修來得高。

至於 5%嚴重的車輛事故,BMW 亦已開發出車體結構的修復流程,透過專用的加熱工具,BMW 的技師能夠順利取下受損的蜂巢結構,並以同樣的部品進行更換,成功完成的修復的工作,讓事故後的 i3 亦能回復至與傳統車輛相當的強度。